Projektanforderung

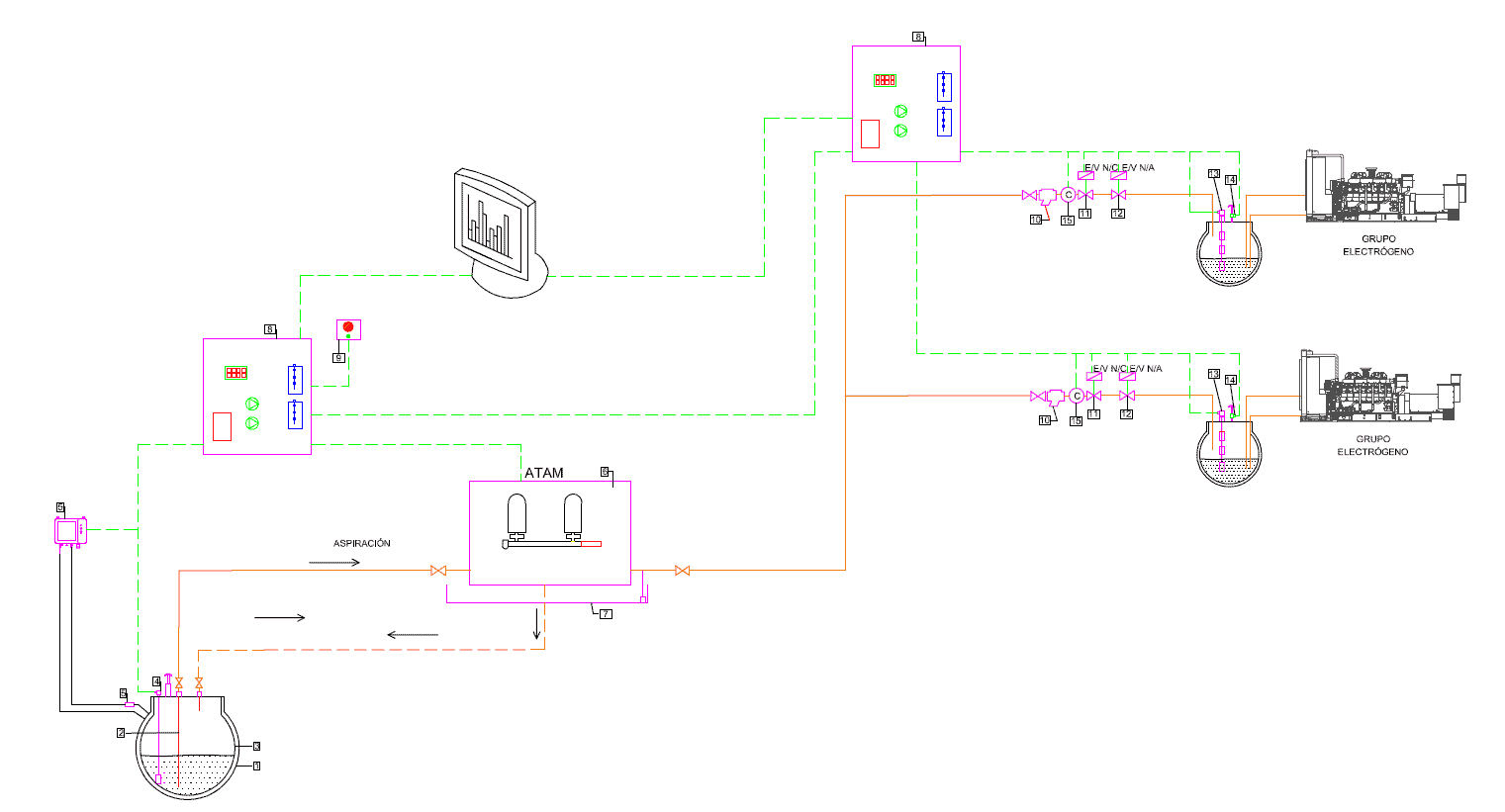

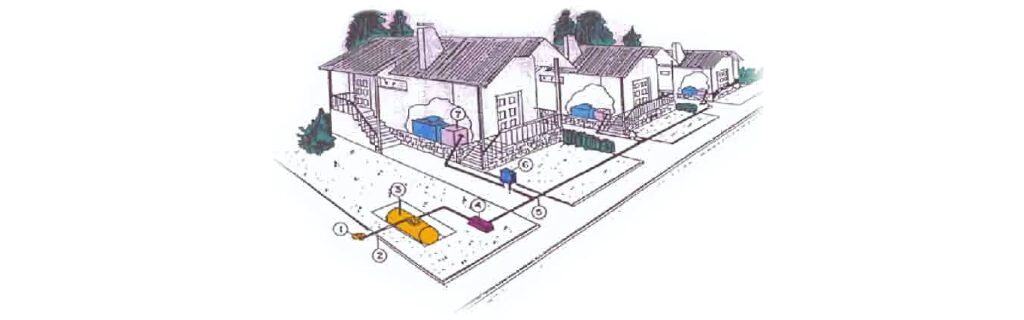

Das Projekt bestand in der Automatisierung und Steuerung der Versorgung mit Dieselkraftstoff an 25 Notfall-Generatoren aus zwei Hauptvorratsbehältern (einer für jede Leitung) und einem weiteren Vorratsbehälter als Reservetank für den Hauptvorrat, zu dem Tagestank des jeweiligen Generators.

Unser Lösungsvorschlag

Vorgesehen waren zwei Hauptvorratsbehälter für Dieselkraftstoff zu je 80 m3, die in einer Betonwanne eingelassen wurden an dem in den Ausführungsplänen angezeigten Ort, der für Ihre Befüllung leicht zugänglich ist. Des Weiteren war ein Vorratstank für Dieselkraftstoff von 30 m3 als Reserve für die vorstehend genannten vorgesehen.

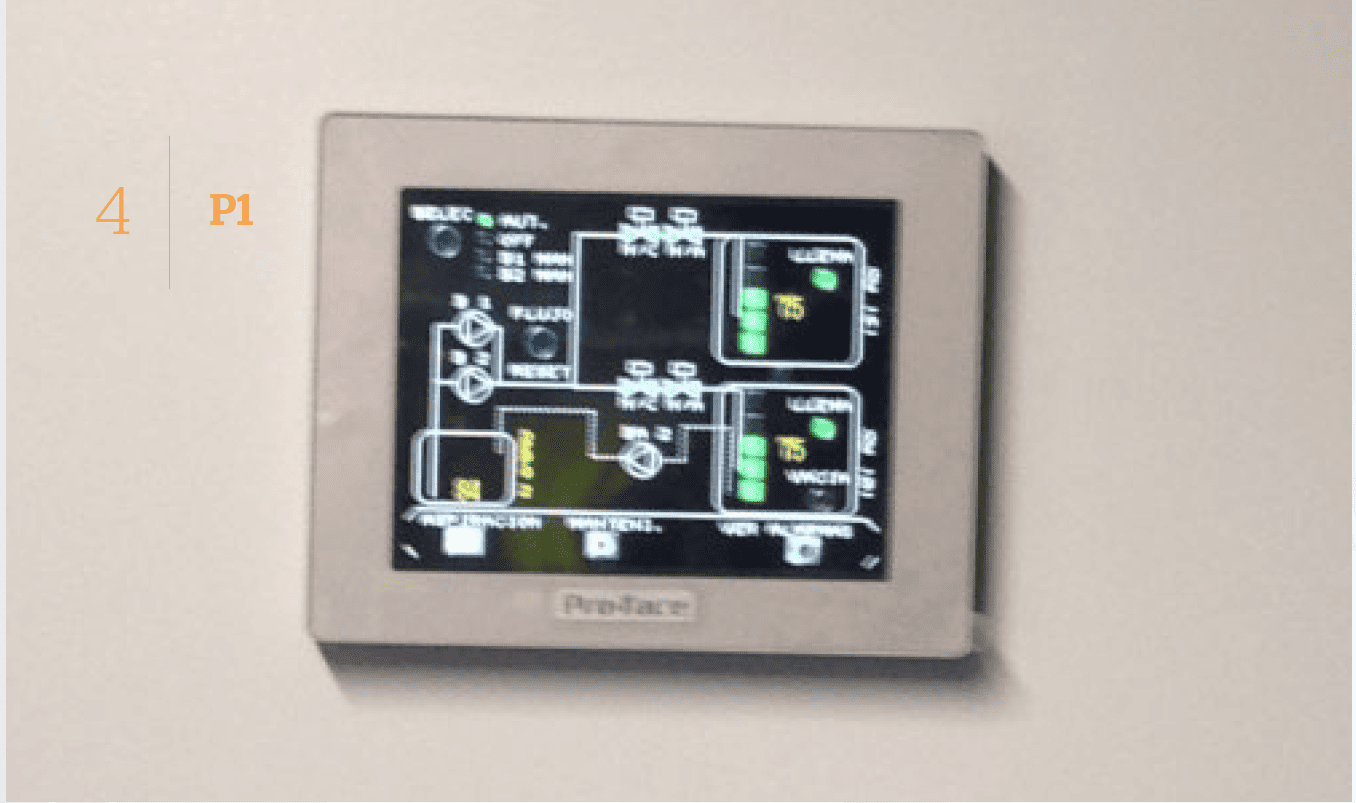

Für die Auswahl der Leitungen wurde das Kriterium der Norm DIN 4755 beachtet, wonach die Geschwindigkeit des Diesels in den Druckleitungen zwischen 1 und 1,5 m/s und für Saugleitungen zwischen 0,2 und 0,5 m/s bewegen muss. Gewählt wurde ein Ansatz, bei dem der Leitungsdruck im Ruhestand ausgesetzt wird (beim Arbeiten ohne Druck wird die Möglichkeiten von Austritten gemindert), weshalb ein System angebracht wurde, das Lecks in der gesamten Installation entdeckt, eindämmt und handhabt, mit dem Verwaltungssystem kommuniziert und darüber hinaus die Möglichkeit zum Abgleich bietet. Im Pumpenraum werden die Auffangwannen der Förderaggregate durch Infrarot-Melder kontrolliert.

Gewählt wurde der Einbau von Vakuum-Detektoren mit Regenerationspumpe, sowohl im Reservetank als auch in den Haupttanks, wodurch falscher Alarm vermieden wird. Die Kontrolle und Installation eines Vakuumsystems ist wirksamer als die eines Druck- oder Flüssigkeitssystems. Am Ende entschied man sich für die Installation eines Detektors für doppelwandige Tanks (DDP-25) gemäß der Norm EN 13160-1, Klasse 1.

Dafür wurden zwei Förderpumpenaggregate zur unabhängigen Versorgung der Seite A und der Seite B gestaltet und bestehen aus: Zwei selbstansaugenden Förderpumpen von jeweils 4000 l/h mit Durchflussregler, Doppelfiltervorrichtung, Sicherheitsventilen, Rückschlagventilen, Druckwandler und Auffangwannen für auslaufende Flüssigkeit mit Infrarot-Melder.

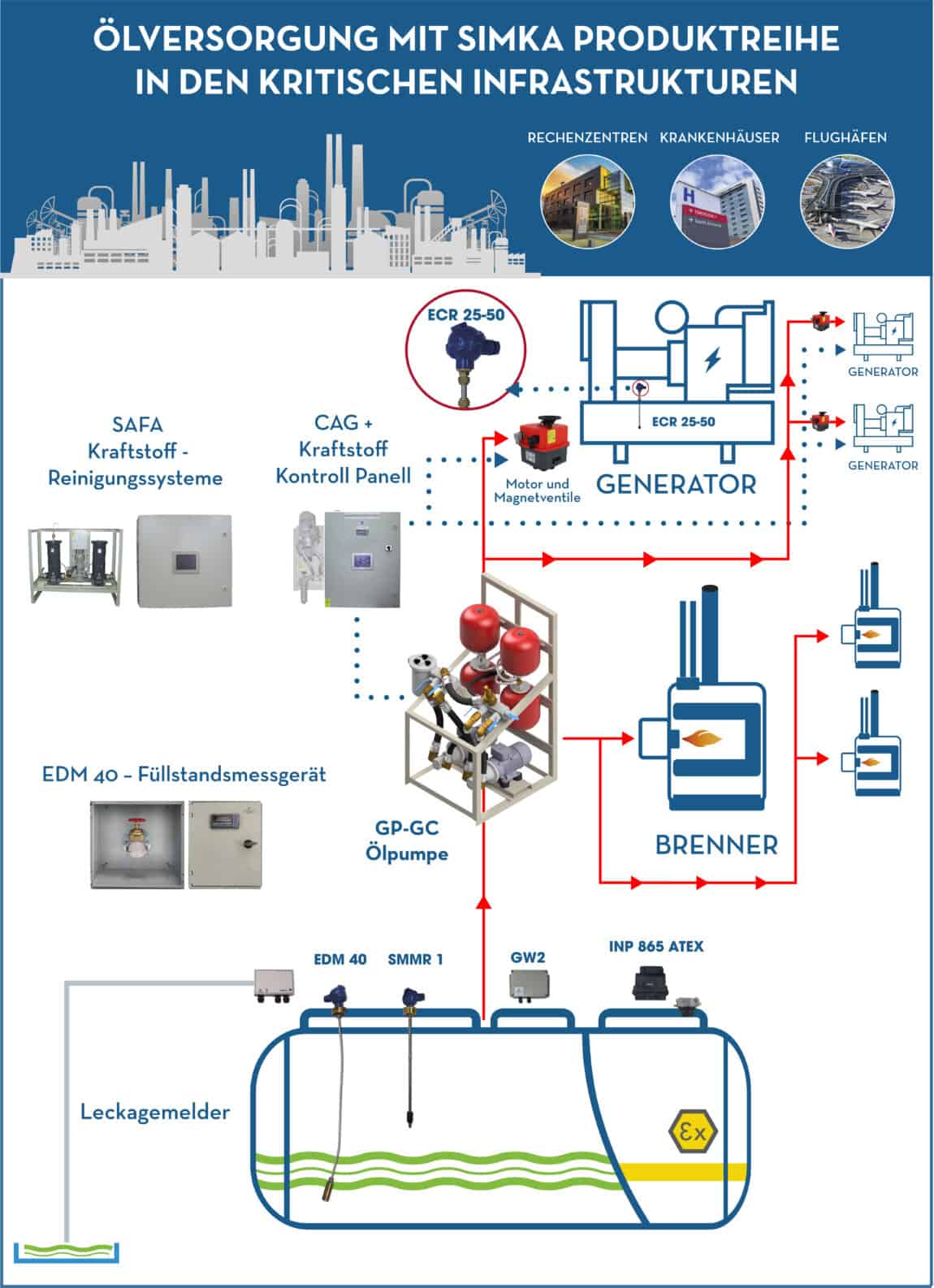

Ausrüstung

-

EDM40 sonden

-

Flüssigkeits-leck-detektor für doppelwandige tanks DDP-25

-

Förderpumpenaggregate “SIMKA“ ATAM-GE

-

Auffangwanne mit leckmelder

-

Magnetventile

-

Schwimmerschalter – SMMR

-

Zähler

-

Rückförderpumpe mit rückschlagventil

Wenn Sie in der Ingenieur-, Bau- oder Projektberatungsbranche tätig sind und mehr Details über dieses und viele andere Projekte erfahren möchten, können Sie das PROJEKTBUCH herunterladen